Eficiencia Energética en el Sector Industrial

Por: Jorge Antonio Sánchez y Díaz de la Vega

Gerente de Ingeniería Diseño e Innovación

ingenieria@insonor.com.mxjorge@linderoenergy.com

Según la Agencia Internacional de la Energía (AEI) cada año México produce 431 millones de toneladas de CO2 (14avo. A nivel mundial) y el 80% de la energía producida proviene de combustibles fósiles; Otro informe de la Organización para Cooperación y el Desarrollo Económico (OCDE) resalta que la intensidad energética de México es mayor que el promedio de los países de esta organización esto debido al consumo basado en la explotación de combustibles fósiles.

En México cerca del 30% de la energía la consume los procesos productivos de la industria, siendo las principales industrias: Minería (16%), Ind. Química (13%), Fundición de Fierro y Acero (13%), Cemento (10%) además se debe añadir que estas industrias utilizan para sus procesos, fuentes energéticas basadas en combustibles fósiles, Minería (56% provienen de gasolina y derivados), Química (80% provienen del gas natural) Hierro y acero (63% proviene del gas natural) etc.

Por otro lado el transporte de carga y personas consume el 45% del total de la energía en México y el 99% de esta energía proviene de combustibles derivados del petróleo (fósiles). En el 2000 había en México, cerca de 14 millones de vehículos, hoy en día se estiman más de 30 millones, curiosamente y aunque existe un gran número de unidades de transporte colectivo de pasajeros, el consumo de energía de estos fue 50% menor que el de los automóviles, imagina las consecuencias de contaminación y deterioro de la calidad del aire en las zonas urbanas. Como podemos ver, existen grandes áreas de oportunidad para la Eficiencia Energética en todas las actividades Industriales, Comerciales y Económicas en México, solo que esta vez solo hablaremos de algunas en el área Industrial.

A nivel Industrial son muy variados los métodos para implementar los programas de Eficiencia Energética, pues se utilizad diferentes fuentes de energía, de maquinas, procesos que podemos mejorar. Cada sector industrial e incluso cada instalación industrial es diferente por sí sola, así que, para poder aplicar medidas de Eficiencia Energética se debe de iniciar con una auditoria energética, que consta de un análisis detallado de las instalaciones, de los flujos de energía, de los elementos de control, todo esto utilizando los aparatos de medición adecuados. El objetivo principal de la auditoria es hacer un diagnostico completo de las instalaciones para conocer donde el consumo de energético no es eficiente y como se puede mejorar. En algunos países, este tipo de auditorías son obligatorias para determinar el tipo de empresa, como se hace en la Unión Europea donde se clasifican todas las empresas.

A continuación se destacan las principales estrategias de Eficiencia Energética aplicables a la Industria:

Proyectos de Recuperación de Calor: Multitud de procesos industriales generan calor que en la mayoría de los casos se pierde así nomas. Mediante el uso de recuperadores de calor es posible utilizar ese calor contenido en los fluidos y gases de escape y transmitirlo a otro fluido, que por ejemplo, sea utilizado para la calefacción del área de oficinas, o generar agua caliente, o ser utilizado en algún otro proceso de la misma fábrica.

Instalación de Motores Eléctricos de Alto Rendimiento: Gran parte de consumo eléctrico en la industrial es debido a sus Motores Eléctricos instalados. Existen varios tipos de motores eléctricos que se pueden clasificar por su eficiencia, desde los IE1 (eficiencia estándar) hasta los IE4 (eficiencia súper premium) e incluso ya existen los IE5 (ultra alta eficiencia), los motores premium tienen de un 6% a un 7% más eficiencia que los estándar. Además los motores entre más alta sea su eficiencia tienen una vida útil más larga (se calientan menos) y por lo general requieren de menor mantenimiento. El reemplazo de motores estándar por los de alta eficiencia se puede amortizar en pocos años, sólo con el ahorro de la energía eléctrica que dejara de gastar dicho motor. Actualmente en la Unión Europea y USA todos los motores fabricados para su mercado interno son cuando menos IE3 (eficiencia premium) o más eficientes.

Instalación de Variadores de Frecuencia: El variador de frecuencia (VDF) es un sistema que permite el control de la velocidad de giro del motor, con el propósito de ajustarla a las necesidades del proceso y por lo tanto solo utilizar la energía imprescindible en el momento justo. El VDF al reducir la frecuencia de giro del motor, reduce también el consumo de energía eléctrica del mismo, estos ajusten permiten un ahorro de energía que van del 20% al 50% dependiendo de los ajustes y el proceso. Los VDF también permiten arranques y paros suaves del motor, lo que le aumenta significativamente la vida útil al motor, reduce las necesidades de mantenimiento. Se pueden utilizan en casi todos los equipos industriales como bandas transportadoras, bombas de fluidos, elevadores, sistemas de colección de polvos y aire comprimido entre otros.

Sistemas de Colección de Polvo y Sistemas de Aire Comprimido: estos sistemas se utilizan en casi todas las industrias y representan de entre un 10% a un 40% de su consumo energético. Ambos sistemas están compuestos por múltiples equipos o componentes, como compresores, ventiladores, filtros, secadores, válvulas, ductos, tubería, etc. En estos, el ahorro energético, se puede lograr de dos formas: reemplazando los equipos por otros con mayor índice de eficiencia y el otro es por medio de mejorar la administración (por lo general electrónica) de los componentes de los sistemas. En algunos casos se puede recuperar calor de los equipos (compresores) en otros se puede mejorar el sistema de aire acondicionado de las instalaciones (colectores de polvo). Otra área de mejora en la reducción de fugas de aire comprimido o de succión de vacío, según sea el caso, que reducen la eficiencia de los mismos. La optimización de estos sistemas puede representar un ahorro de entre un 20% a un 50% de ahorro energético en nuestra industria.

Cambio de Combustible: El cambio de las calderas antiguas por más modernas y más eficientes que consuman energías limpias o por sistemas de cogeneración puede suponer un ahorro energético importante.

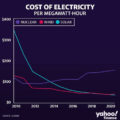

Proyectos de Iluminación Eficiente: Los cambios de tecnología LED y el re-dimensionamiento de las necesidades de iluminación puede no significar un ahorro considerable en las industrias, sin embargo, el costo de estas iniciativas, son significativamente bajos, más sencillos y su amortización es más rápida, sobre todo en las industrias que trabajan 24 horas.

En el entorno industrial se pueden realizar muchas más iniciativas como el mejorar los sistemas de refrigeración industrial, aislamiento térmico, utilización de energías renovables o de cogeneración de electricidad o calor con los desechos del mismo proceso, sistemas de control y calidad de energía, sistemas de administración del consumo de energía, modernización de las instalaciones eléctricas, etc.

Para muchos de nosotros, la Eficiencia Energética puede sonar como algo novedoso que está en tendencia (trending) pero desde la de cada de los 80’s en la Unión Europea, gobiernos y empresas han venido trabajando cada quien en su área de responsabilidad, logrando hoy en día, empresas más conscientes de la viabilidad económica que significa la Eficiencia Energética y los ha llevado a ser el modelo más exitoso de desarrollo sostenible del planeta, por lo que llegamos a la conclusión: Por lo anterior llegamos a la conclusión de que la Eficiencia Energética es un sector dinámico de las industria, que está continuamente en evolución en el que constantemente aparecen nuevas tecnologías, equipos más eficientes, nuevas ideas y oportunidades de ahorro. Debemos de administrar continuamente la Eficiencia Energética dentro de nuestras industrias y constantemente vigilar el desarrollo de tecnologías en espera de nuevas oportunidades.

Auditoría energética en industrias

Las auditorías energéticas representan el primer paso para incrementar la eficiencia energética en nuestras empresas, de forma que el análisis energético, permita detectar que factores están afectando al consumo de energía, identificando las posibilidades potenciales de ahorro energético y permite analizar la viabilidad técnica y económica para implantar dichas medidas.

Para informes y asesorase:

ingenieria@insonor.com.mxjorge@linderoenergy.com